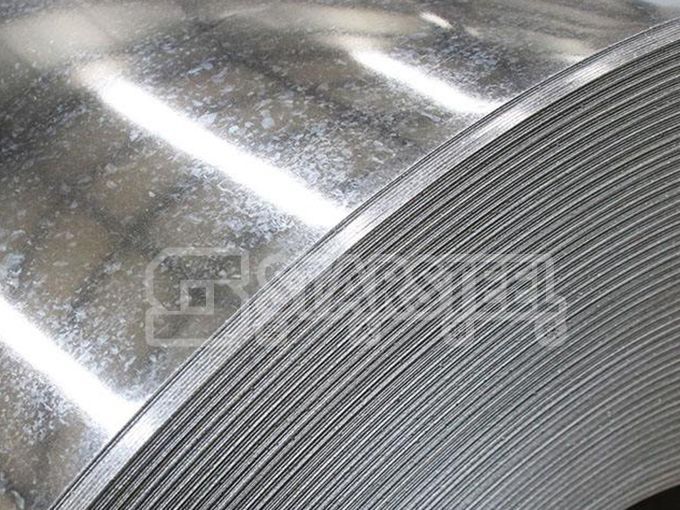

Mạ kẽm

Tấm tráng kẽm giúp kéo dài tuổi thọ của sản phẩm và giúp chống ăn mòn.Với khả năng phản xạ nhiệt lớn hơn và vẻ ngoài hấp dẫn, nó lý tưởng cho việc xây dựng các tòa nhà công nghiệp, hầm chứa, chuồng trại, trong số các ứng dụng khác. Góp phần phản xạ nhiệt.

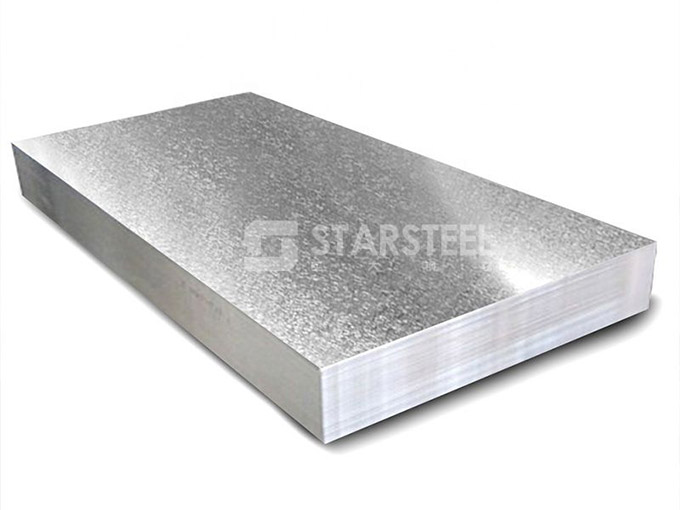

Tấm mạ kẽm

Tôn mạ kẽm hình chữ nhật với khả năng chống ăn mòn cao, lý tưởng cho việc xây dựng mái nhà và mặt tiền công nghiệp.Với thời gian sử dụng lâu dài, nó có khả năng chống lại môi trường ẩm ướt và

Mạ kẽm là một phương pháp kinh tế và hiệu quả để chống ăn mòn thép, và độ dày của thép mạ kẽm nói chung là từ 0,35 đến 3 mm."Galvanizing" trong tiếng Anh có nghĩa là lớp mạ kẽm có thể bảo vệ điện hóa tấm thép.Năm 1742, người Pháp Meloman (Melomin) đã nghiên cứu thành công phương pháp mạ kẽm nhúng nóng.Năm 1836, Sorel (Sorel) của Pháp đã áp dụng phương pháp mạ kẽm nhúng nóng vào sản xuất công nghiệp.Năm 1837, HW Grawford đã nhận được bằng sáng chế cho phương pháp mạ kẽm nhúng nóng bằng phương pháp trợ lực.Năm 1935, Sendzimir (T. Sendzimir) người Mỹ đề xuất sử dụng phương pháp khử khí bảo vệ cho quá trình mạ kẽm nhúng nóng liên tục của thép dải, thường được gọi là "phương pháp Sendzimir".Năm 1937, dây chuyền mạ kẽm nhúng nóng liên tục Sendzimir đầu tiên được xây dựng tại Hoa Kỳ.Trung Quốc bắt đầu sản xuất tấm mạ kẽm nhúng nóng ở An Sơn vào những năm 1940, và vào năm 1979, dây chuyền mạ kẽm nhúng nóng liên tục đầu tiên cho thép vằn đã được xây dựng ở Vũ Hán。

Nhúng nóng

Có hai loại phương pháp mạ kẽm nhúng nóng và phương pháp mạ điện.Độ dày của lớp kẽm nhúng nóng thường là 60 ~ 300g / m2 (một mặt), được sử dụng cho các bộ phận yêu cầu chống ăn mòn mạnh.Lớp kẽm mạ điện có định lượng 10-50g / m2 (một mặt), hầu hết được sử dụng cho các bộ phận đã sơn hoặc các bộ phận không sơn không yêu cầu cao về khả năng chống ăn mòn.Phương pháp nhúng nóng được chia thành phương pháp thông lượng và phương pháp khử khí bảo vệ theo phương pháp tiền xử lý.Phương pháp nung chảy là lấy tấm thép đã ủ để loại bỏ các oxit trên bề mặt, sau đó cho qua bể trợ dung có chứa ZnCl2 và NH4Cl, sau đó vào bể kẽm nóng chảy để mạ kẽm.Phương pháp khử khí bảo vệ được sử dụng rộng rãi cho việc mạ kẽm nhúng nóng liên tục thép dải.Đầu tiên, thép vằn đi qua lò nung sơ bộ bằng ngọn lửa để đốt cháy dầu còn sót lại trên bề mặt, đồng thời, một lớp màng oxit sắt được hình thành trên bề mặt;Sắt xốp.Sau khi thép dải có bề mặt đã được làm sạch và hoạt hóa được làm nguội đến nhiệt độ cao hơn một chút so với nhiệt độ của kẽm nóng chảy, nó đi vào nồi kẽm ở 450-460 ° C và sử dụng dao không khí để kiểm soát độ dày của lớp kẽm.Cuối cùng, nó được thụ động với dung dịch cromat để cải thiện khả năng chống gỉ trắng.

Mạ điện

Theo dung dịch mạ được sử dụng, nó có thể được chia thành phương pháp kiềm và phương pháp axit.Dung dịch xi mạ kiềm có giá thành cao, gây ô nhiễm môi trường, hiệu quả sản xuất thấp, chất lượng mạ kém nên thực tế không được sử dụng.Thành phần chính của dung dịch mạ axit là ZnSO4 · 7H2O, NH4Cl và Al2 (SO4) 3 · 18H2O,… Với kẽm nguyên chất làm cực dương và thép dải làm cực âm, dưới tác dụng của dòng điện, tấm cực dương kẽm bị phân giải. thành Zn2 + vào dung dịch mạ, và Zn2 + bị khử thành kẽm kim loại ở cực âm và lắng đọng trên bề mặt của thép dải.Lớp phủ được xử lý bằng dung dịch hỗn hợp photphat và cromat, có thể cải thiện độ sơn, bề mặt tôn mạ kẽm sáng và mịn, loại tôn được sử dụng chủ yếu trong ngành công nghiệp ô tô trước đây.Trong những năm gần đây, phạm vi ứng dụng đã được mở rộng sang lĩnh vực công nghiệp điện và các khía cạnh khác, điều này đã thúc đẩy sự phát triển của ngành tôn mạ điện.Trong những năm 1970, các tấm mạ kẽm một mặt cũng được phát triển.

Thời gian đăng: 10-10 tháng 3